Was ist Mikrofaserleder?

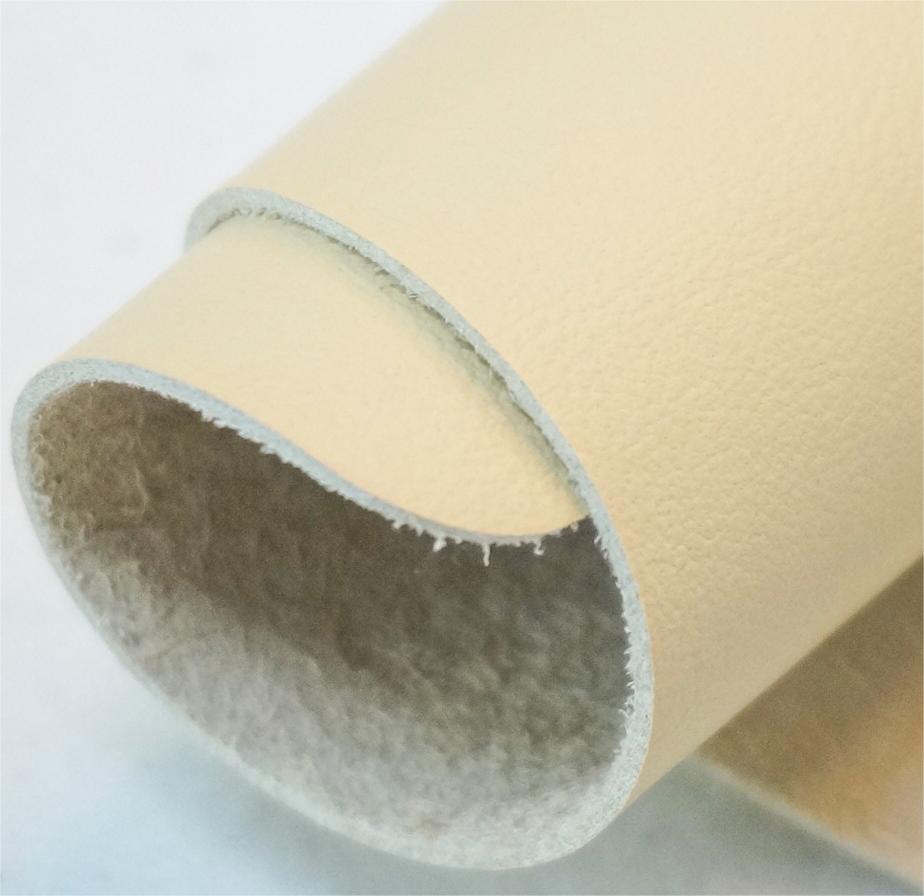

Mikrofaserleder, auch Kunstleder oder Kunstleder genannt, ist ein synthetisches Material, das typischerweise aus Polyurethan (PU) oder Polyvinylchlorid (PVC) hergestellt wird. Es wird so verarbeitet, dass es ein ähnliches Aussehen und eine ähnliche Haptik wie echtes Leder aufweist. Mikrofaserleder ist bekannt für seine Langlebigkeit, Pflegeleichtigkeit und Korrosionsbeständigkeit. Im Vergleich zu echtem Leder ist es günstiger und sein Herstellungsprozess relativ umweltfreundlich.

Der Herstellungsprozess von Mikrofaserleder umfasst typischerweise mehrere wichtige Schritte, um ein Material zu schaffen, das das Aussehen und die Textur von echtem Leder imitiert und gleichzeitig eine höhere Haltbarkeit, einfachere Pflege und geringere Umweltbelastung als Naturleder bietet. Hier ist ein Überblick über den Produktionsprozess:

1.Polymeraufbereitung: Der Prozess beginnt mit der Herstellung von Polymeren wie Polyvinylchlorid (PVC) oder Polyurethan (PU). Diese Polymere werden aus Petrochemikalien gewonnen und dienen als Grundmaterial für Kunstleder.

2. Additivmischung: Verschiedene Additive werden der Polymerbasis beigemischt, um die spezifischen Eigenschaften des Kunstleders zu verbessern. Zu den üblichen Additiven gehören Weichmacher zur Verbesserung der Flexibilität, Stabilisatoren zum Schutz vor UV-Strahlung, Pigmente zur Farbgebung und Füllstoffe zur Anpassung von Textur und Dichte.

3. Compoundierung: Polymer und Additive werden in einem Mischprozess miteinander vermischt, um eine gleichmäßige Verteilung der Additive in der Polymermatrix zu gewährleisten. Dieser Schritt ist entscheidend für gleichbleibende Materialeigenschaften.

4. Extrusion: Das zusammengesetzte Material wird anschließend einem Extruder zugeführt, wo es geschmolzen und durch eine Düse gepresst wird, um durchgehende Platten oder Blöcke aus Kunstleder zu bilden. Die Extrusion dient der Formgebung des Materials und bereitet es für die Weiterverarbeitung vor.

5. Beschichten und Prägen: Das extrudierte Material wird beschichtet, um zusätzliche Schichten wie Farbe, Textur und Schutzbeschichtung aufzutragen. Die Beschichtungsverfahren variieren und können Walzen- oder Sprühbeschichtung umfassen, um die gewünschten ästhetischen und funktionalen Eigenschaften zu erzielen. Prägewalzen dienen dazu, Texturen zu erzeugen, die natürliche Ledernarbungen imitieren.

6. Aushärtung und Trocknung: Nach der Beschichtung wird das Material ausgehärtet und getrocknet, um die Beschichtung zu verfestigen und sicherzustellen, dass sie fest am Grundmaterial haftet. Die Aushärtung kann je nach Art der verwendeten Beschichtung Hitze oder Chemikalien einschließen.

7. Endbearbeitung: Nach der Aushärtung wird das Kunstleder verschiedenen Endbearbeitungsprozessen wie Trimmen, Polieren und Schleifen unterzogen, um die gewünschte Oberflächenstruktur und Optik zu erzielen. Qualitätskontrollen stellen sicher, dass das Material die festgelegten Standards hinsichtlich Dicke, Festigkeit und Optik erfüllt.

8. Zuschnitt und Verpackung: Das fertige Kunstleder wird anschließend je nach Kundenwunsch in Rollen, Platten oder spezielle Formen geschnitten. Es wird verpackt und für den Vertrieb an Branchen wie die Automobil-, Möbel-, Schuh- und Modeaccessoire-Industrie vorbereitet.

Die Kunstlederproduktion kombiniert fortschrittliche Materialwissenschaft mit präzisen Fertigungstechniken und schafft so eine vielseitige Alternative zu Naturleder. Sie bietet Herstellern und Verbrauchern gleichermaßen eine langlebige, anpassbare und nachhaltige Materialoption für verschiedene Anwendungen und trägt zur Weiterentwicklung der modernen Textil- und Werkstofftechnik bei.

Veröffentlichungszeit: 12. Juli 2024